錘片粉碎機(jī)是一種沖擊式粉碎設(shè)備,因其通用性廣、傳動(dòng)方式靈活、粉碎質(zhì)量好、占地面積小、空載啟動(dòng)迅速、使用維修方便和生產(chǎn)率高等優(yōu)點(diǎn)。在飼料加工中得到了廣泛應(yīng)用(曹麗英,2009)在飼料加工中,約有一半物料要經(jīng)錘片式粉碎機(jī)加工,其動(dòng)力消耗占飼料廠總能耗30%~50%,粉碎機(jī)參數(shù)、粉碎質(zhì)量的好壞直接影響加工能耗和產(chǎn)品質(zhì)量。因此,了解影響錘片式粉碎機(jī)粉碎效率的主要因素,并在此基礎(chǔ)上不斷加以改進(jìn),降低動(dòng)力消耗,提高粉碎效率,是飼料工業(yè)中的一個(gè)重要課題。

1 被粉碎物料的物理特性

1.1 物理性質(zhì)

物料物理特性不同,粉碎難易程度也不同。從物料物理性質(zhì)比較,質(zhì)軟而性韌物料難粉碎,質(zhì)脆而堅(jiān)硬的物料易粉碎;從物料成分組成比較,淀粉含量較高的玉米、高粱、大麥等結(jié)構(gòu)松脆易粉碎,粗纖維、油脂含量高的物料難粉碎,如莖稈粗飼料纖維含量高難粉碎。

1.2 水分含量

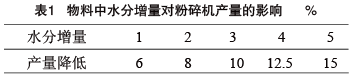

原料水分含量高低對(duì)粉碎效果影響較大。物料水分含量過高則韌性增大,在粉碎過程中易產(chǎn)生塑性變 形,粉碎室內(nèi)濕度過大,物料極易黏附于篩板,堵塞篩孔,降低篩板有效篩理面積,致使產(chǎn)量降低。有資料表明,當(dāng)玉米含水量從14.3%增加到21%時(shí),其生產(chǎn)率下降29%,電力消耗增加12.5%。物料水分對(duì)粉碎產(chǎn)量關(guān)系見表1。為保證粉碎效率,通常要求進(jìn)入粉碎機(jī)的原料水分控制在14%以下,以13%左右為最好。

2 粉碎室的形狀和寬度

2.1 粉碎室形狀

物料進(jìn)入圓形粉碎室后受到高速旋轉(zhuǎn)錘片打擊后,隨錘片運(yùn)動(dòng)方向作圓周運(yùn)動(dòng),形成物料層,其環(huán)流速度為錘片速度70%左右,物料受離心力作用,大顆粒貼近篩面置于外層,小顆粒相對(duì)集中于內(nèi)層,這樣就造成內(nèi)層小顆粒不能及時(shí)過篩排出而過度粉碎,外層大顆粒則減少了受錘片打擊的機(jī)會(huì)。所以,圓形粉碎室內(nèi)物料環(huán)流層的存在,是造成錘片式粉碎機(jī)效率降低的主要原因。采用非圓形粉碎室是提高粉碎效率的重要途徑之一,水滴形粉碎室將粉碎室形狀(即篩片彎折的形狀)從圓形變?yōu)樗涡?,水滴形上部錘篩間隙變大,可以改變物料層的分布狀 態(tài),使物料環(huán)流層遭到有力破壞,物料由徑向喂入水滴形粉碎室后,先作圓周運(yùn)動(dòng),然后作類直線運(yùn) 動(dòng),與壁面撞擊產(chǎn)生折射,使其圓周速度驟然減少,反向與錘片相撞,隨錘片再次作圓周運(yùn)動(dòng)。這種周而復(fù)始的運(yùn)動(dòng)能有效地破壞物料環(huán)流層,且不會(huì)出現(xiàn)層次分明的混合環(huán)流。研究表明,水滴形粉碎室比圓形粉碎室粉碎效率提高約15%。

2.2 粉碎室寬度

粉碎室寬度關(guān)系到過篩面積和錘片對(duì)物料的有效打擊。粉碎室過窄,則過篩面積減小,排粉能力低,生產(chǎn)效率也隨之降低;粉碎室過寬,物料層薄,分布面積減小,當(dāng)錘片數(shù)一定時(shí),則有效打擊次數(shù)減少,粉碎性能也隨之降低。目前,錘式粉碎機(jī)粉碎室寬度一般設(shè)置為小型501~00mm、中型100~200mm、大型200~300mm。

3 錘片因素

3.1 錘片排列形式

錘片排列形式不僅要考慮錘片在粉碎室內(nèi)的軌跡分布,而且要保證轉(zhuǎn)子運(yùn)轉(zhuǎn)平衡和物料均勻分布無側(cè)移。錘片常見排列形式有以下3種。

3.1.1 螺旋線排列

錘片在粉碎室寬度內(nèi)按螺旋線形式排列,錘片分布均勻且軌跡無重復(fù)。但運(yùn)轉(zhuǎn)時(shí)會(huì)引起物料沿螺 旋線方向推移,造成分布不均,致使錘片和篩片磨損不均勻。另外,螺旋線排列在高速運(yùn)轉(zhuǎn)時(shí),由于力矩不平衡,引起粉碎機(jī)前后振動(dòng)。

3.1.2 對(duì)稱平衡排列

3.3 錘片厚度

錘片呈對(duì)稱排列,平衡性好,錘片在粉碎室寬度上分布均勻,錘片安裝方便,物料不側(cè)移,運(yùn)轉(zhuǎn)平穩(wěn),但錘片分布有重復(fù)。

3.1.3 交錯(cuò)平衡排列

錘片按交錯(cuò)方式排列,平衡性好,錘片分布均勻,軌跡無重復(fù),對(duì)物料打擊效率高,目前被普遍應(yīng)用。

3.2 錘片線速度

錘片粉碎機(jī)主要依靠沖擊力來粉碎物料,研究表明,在粉碎機(jī)其他結(jié)構(gòu)參數(shù)恒定的情況下,錘片施予被粉碎物料的能量與錘片線速度平方成正比。因此,錘片線速度對(duì)粉碎機(jī)性能的發(fā)揮有著極為重要的影響。錘片速度過低時(shí)打擊能力降低,粉碎室內(nèi)外壓力差也小,故生產(chǎn)率低,電耗增加。隨著速度的提高,粉碎能力和排粉能力加大,使生產(chǎn)率得到提高。但若速度過高,由于轉(zhuǎn)子鼓風(fēng)作用增大,粉碎室渦漩作用加強(qiáng),粉碎室內(nèi)被錘片帶動(dòng)的飼料環(huán)流層運(yùn)動(dòng)速度加快,物料出篩機(jī)會(huì)減少,導(dǎo)致空載功率消耗增加,粉碎效率也相對(duì)下降。此外,速度過高,軸承摩擦和攪動(dòng)空氣的功率消耗就會(huì)劇增,振動(dòng)與噪音也相應(yīng)加大。當(dāng)使用5.2mm孔徑的篩片時(shí),粉碎不同物料的最佳線速度如表2所示。目前我國常用錘片粉碎機(jī)的錘片末端線速度,谷物類物料一般為80~90m/s,高纖維物料一般為105~115m/s。

3.3 錘片厚度

錘片厚度不同,接觸面積和所產(chǎn)生的打擊力也不同,錘片厚度減少對(duì)物料剪切作用增強(qiáng),粉碎機(jī)粉碎效率增加。德國勃朗琪維特大學(xué)用厚3mm與9mm的錘片作粉碎谷物對(duì)比試驗(yàn),發(fā)現(xiàn)在篩片孔徑相同的情況下,前者比后者生產(chǎn)效率提高了10%~15%。中國農(nóng)機(jī)院分別用厚度為1.6、3、5和6.25mm錘片做玉米粉碎試驗(yàn),結(jié)果表明1.6mm錘片比5mm錘片粉碎效率提高了25.4%,比6.25mm錘片提高了45%,證明薄錘片粉碎效率較厚錘片高。雖然薄錘片能增強(qiáng)粉碎效果,降 低能耗,但錘片耐磨性變,差使用壽命變短。我國目前在小型粉碎機(jī)上廣泛使用2~3mm厚錘片粉碎谷物,降低能耗效果顯著。據(jù)國外資料,粉碎玉米推薦厚度為2~3mm錘片,粉碎豆餅及礦物質(zhì)用厚度為

6~8mm錘片,我國以5mm厚錘片為通用型錘片,應(yīng)用廣泛。

3.4 錘片數(shù)量

轉(zhuǎn)子上錘片數(shù)量對(duì)粉碎效率及成品粒度有顯著影響。錘片數(shù)量過少,會(huì)因打擊物料次數(shù)減少而降低粉碎機(jī)產(chǎn)量;錘片數(shù)量過多對(duì)物料正面打擊的次數(shù)增多,粉碎能力加強(qiáng),產(chǎn)品粒度變細(xì),但會(huì)增加轉(zhuǎn)子質(zhì)量,還會(huì)引起粉碎機(jī)空載能耗增加,反而減少了實(shí)際用于粉碎的功率,使產(chǎn)量降低,能耗增加。據(jù)國外資料介紹,每100mm轉(zhuǎn)子寬度應(yīng)設(shè)置厚度3mm錘片15片。我國對(duì)9F、9FQ系列錘片式粉碎機(jī)進(jìn)行研究時(shí),設(shè)計(jì)了厚度均為5mm,數(shù)量分別為4、8、12、16片4種形式的錘片,結(jié)果表明度電產(chǎn)量隨著錘片數(shù)量增加而降低,16片錘片粉碎效率比4片降低了 27%。鑒于此,目前粉碎機(jī)錘片數(shù)量有減少的趨勢, 特別是國產(chǎn)粉碎機(jī),如9FQ-40型,粉碎室寬度200mm,錘片數(shù)為12片,9FQ-50型,粉碎室寬度270mm,錘片數(shù)為12片,9FQ-60型,粉碎室寬度450mm,錘片數(shù)為32片。

4 錘篩間隙

錘篩間隙是指轉(zhuǎn)子正常運(yùn)轉(zhuǎn)時(shí)錘片頂端到篩片內(nèi)表面的間隙距離,它是影響粉碎機(jī)粉碎效率的重要因素之一。粉碎機(jī)正常運(yùn)轉(zhuǎn)時(shí),粉碎室內(nèi)錘片和篩片之間的物料會(huì)形成環(huán)層,隨著錘片一同 旋轉(zhuǎn),當(dāng)錘篩間隙較大時(shí),大顆粒物料由于受到離心力作用而靠近篩面運(yùn)動(dòng),與錘片接觸機(jī)會(huì)少,受打擊次數(shù)減少,同時(shí)低速度也降低了物料與篩片的磨擦作用,甚至堵塞篩孔,阻礙了環(huán)流內(nèi)層較小物料通過篩孔,導(dǎo)致排料不暢,度電產(chǎn)量下降。錘篩間隙過小時(shí),物料受錘片打擊機(jī)會(huì)增多,受磨擦粉碎作用增大,但物料層在篩面上運(yùn)動(dòng)速度加快不易穿過篩孔排出機(jī)外,飼料粉碎過細(xì),功耗增加,因而度電產(chǎn)量也降低。因此,錘篩間隙的最佳值只能通過試驗(yàn)來確定,前蘇聯(lián)學(xué)者認(rèn)為錘篩間隙應(yīng)該介于待粉碎物料顆粒平均粒徑1~2倍。德國學(xué)者Frigidish認(rèn)為谷物類飼料最佳錘篩間隙為8mm,我國推薦谷物錘篩間隙為4~8mm,秸稈為10~14mm,通用型為12mm。

5 篩片因素

5.1 篩孔孔徑

篩孔孔徑影響粉料粒度和生產(chǎn)率。孔徑小,粉碎 粒度小,物料溫升高,生產(chǎn)率低,功率消耗大;孔徑大,粉碎粒度大,產(chǎn)量高,能耗小。為了提高生產(chǎn)率,應(yīng)在滿足粉碎粒度的前提下,盡量增大篩片孔徑。目前,谷物普遍選用孔徑1.2~2mm篩片,莖稈和蔓藤類物料多選用孔徑為3~4mm篩片。

5.2 篩片包角

目前粉碎機(jī)使用的篩片包角有180°、300°和360°,當(dāng)篩片寬度一定時(shí),增大篩片包角,就能提高篩理面積,物料過篩幾率越大,粉碎效率就越高。試驗(yàn)表明,

篩孔直徑越小,篩片包角對(duì)度電產(chǎn)量影響越大,因此,當(dāng)粉碎機(jī)篩孔直徑較小時(shí),應(yīng)盡量選用大的篩片包角。

6 粉碎機(jī)負(fù)壓吸風(fēng)

設(shè)置負(fù)壓吸風(fēng)的主要目的是提高粉碎室內(nèi)外氣 壓差,進(jìn)而增強(qiáng)粉碎物料通過篩板的能力,提高粉 碎效率,減少能耗。實(shí)踐證明,配置有效吸風(fēng)系統(tǒng)的粉碎機(jī),其產(chǎn)量可提高15%以上。負(fù)壓吸風(fēng)還可改善粉碎機(jī)工作性能,帶走粉碎過程中產(chǎn)生的溫度和濕度,達(dá)到降低物料溫濕度的作用,在一定程度上防止已粉碎物料在后續(xù)工藝中發(fā)霉變質(zhì)及倉內(nèi)結(jié)拱。粉碎機(jī)負(fù)壓吸風(fēng)常將單級(jí)除塵器直接與粉碎機(jī)輸料絞龍出口反向端相聯(lián),即機(jī)械加負(fù)壓吸風(fēng)的排料方式,在絞龍出口端要注意密封,可采用安裝壓力門或關(guān)風(fēng)器,防止漏風(fēng)。粉碎機(jī)進(jìn)料口處應(yīng)有進(jìn)風(fēng)口,保證吸風(fēng)效果。